Сегодня поговорим о тонкостях картирования.

Чтобы эффективно управлять производственным процессом, устранять потери и внедрять усовершенствования, используется инструмент Бережливого производства - Картирование потока создания ценности (Value Stream Mapping) - наглядное систематизирование потока ценности. С его помощью мы визуализируем процесс превращения сырья в готовую продукцию и её отгрузку потребителям.

Давайте возьмем реальный производственный процесс реальной компании. У нас будет пример типографии. Начинается процесс с продажи, заканчивается отгрузкой продукции клиенту.

Представить весь процесс можно в виде трубы, по которой движутся заказы. Но труба у нас в разных частях разного сечения, да еще и забита шлаком. И мы хотим этот процесс оптимизировать и почистить от шлака-потерь.

Чтобы устранить потери, проводят картирование потока создания ценности с помощью того самого инструмента VSM.

Для этого описывается текущее состояние потока. Определяются потери, находятся решения проблем/потерь. Составляется карта задач.

И начинается самый ответственный этап – выполнение поставленных задач. Только так можно достичь целевого состояния потока.

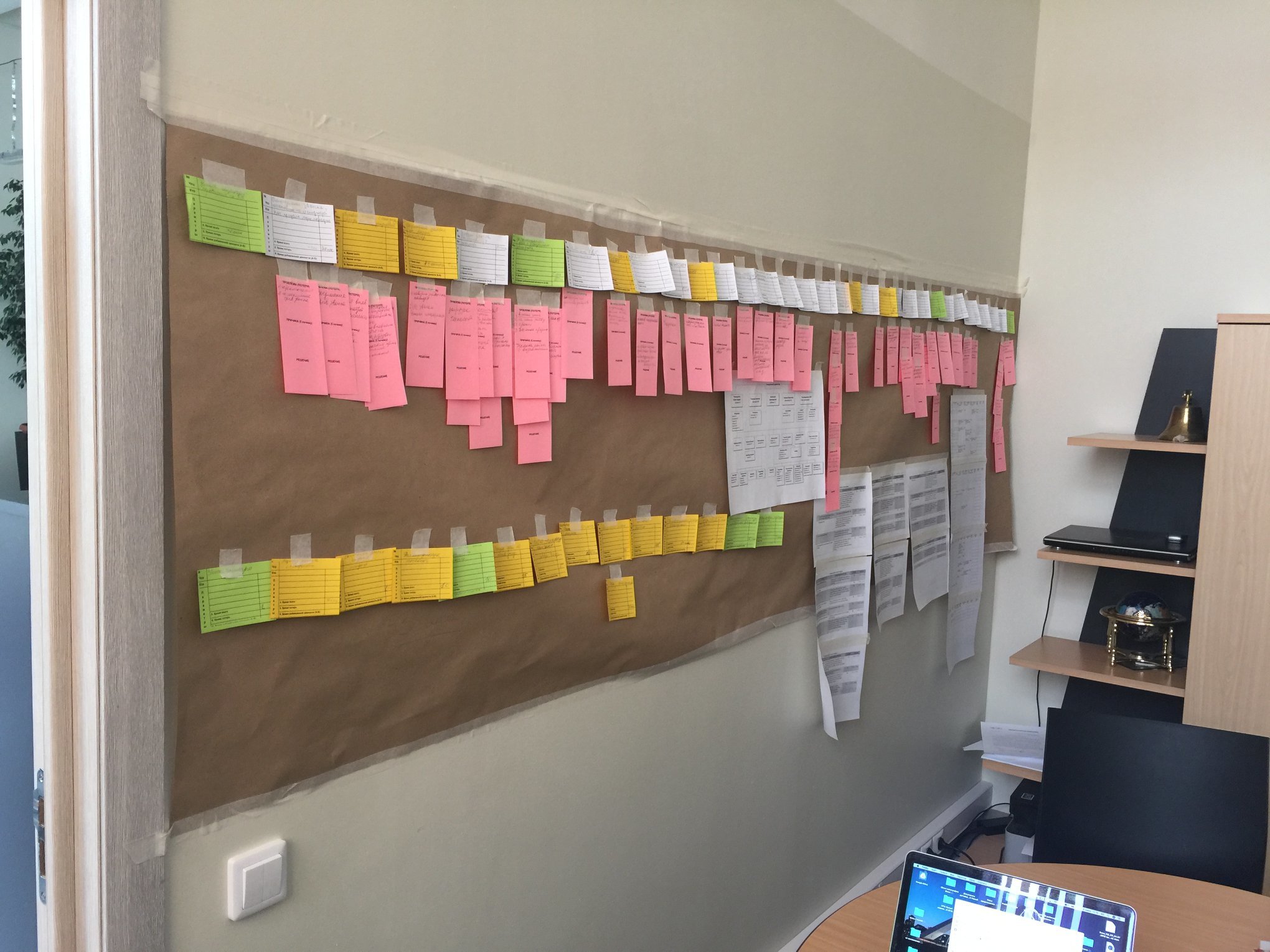

Это выглядит примерно, как на фото ниже.

Но тут возникает вопрос: а в какой последовательности устранять потери? Какие задачи решать первыми? Важно ли это?

Оптимизировав более двух сотен потоков, я говорю – ДА! Это очень важно! И вот почему.

Если задачи не ранжировать, команда начнет с самых простых. И, в теории, будет двигается к самым сложным. На практике случаются срывы по разным причинам, поиски других решений, просто задержки.

В итоге, действительно важные для компании задачи не делаются вовсе.

Мое мнение, лучшее решение – это смешать идеи из разных практик повышения эффективности.

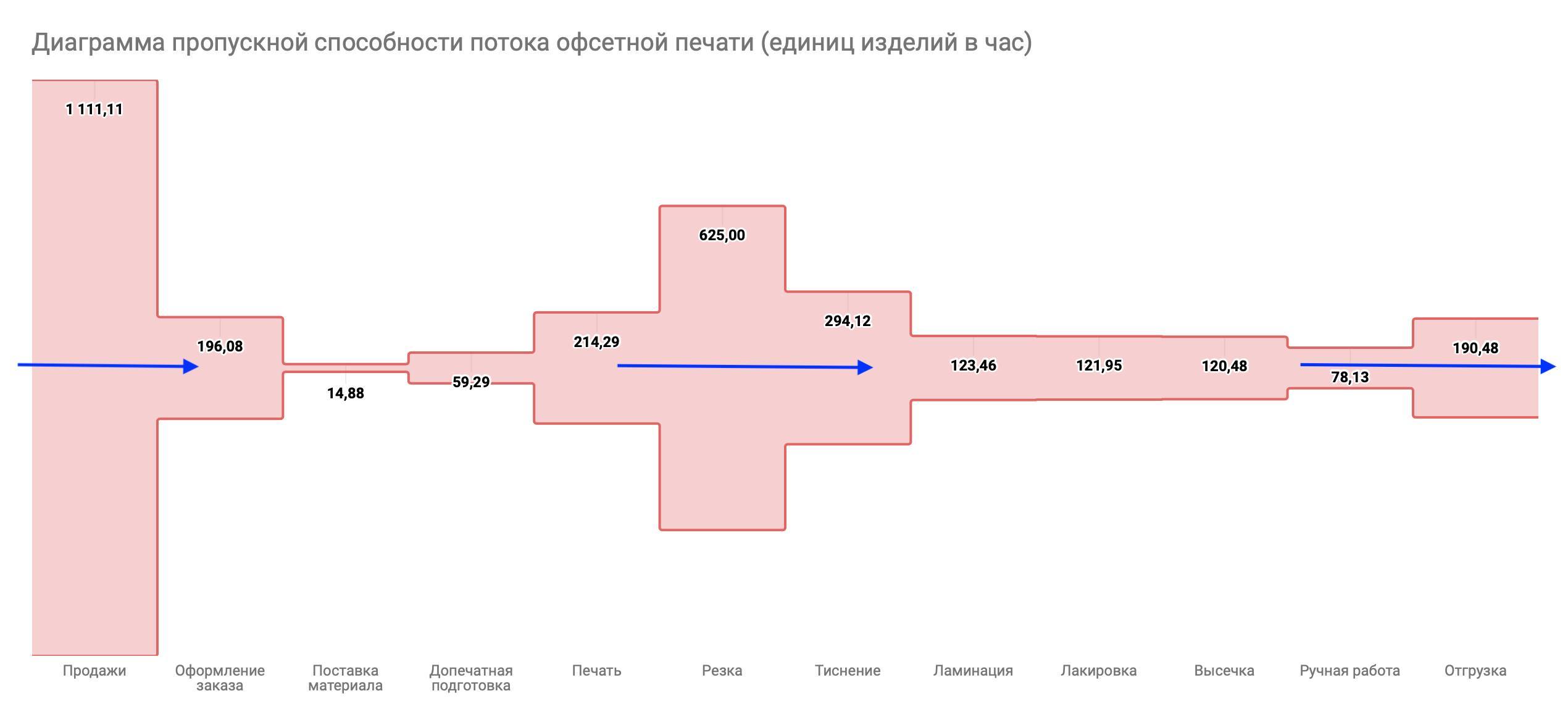

Поэтому в ходе работы мы разбиваем весь поток на этапы. Потом определяем на каждом время, за которое продукт или партия проходят этот этап. А затем математическим путем находим пропускную способность каждого этапа.

Excel нам в помощь. Визуализируем процесс в понятном каждому сотруднику виде, фото.

Мы дали этому инструменту рабочее название «Коллайдер», фото.

Кто знаком с Теорией ограничений (ТОС), тот помнит, что процесс производит продукцию со скоростью самого узкого звена в цепи. И именно с такой скоростью компания генерирует прибыль.

Теперь давайте посмотрим на нашем примере типографии.

После анализа потока создания ценности процесса “Офсетная печать” видим, что приоритетом устранения потерь/проблем будет являться:

1. Поставка материала

2. Допечатная подготовка

3. Ручная работа (склейка)

4. Ламинация, нанесение лака, высечка.

С таким дизайном потока все вопросы насчет очередности решения задач отпадают сами.

Если мы хотим БЫСТРО увеличить приток прибыли – мы двигаемся по найденной последовательности. Если мы “как всегда” решаем задачи по очереди от простой к сложной – мы просто упражняемся в решении задач. Будет ли это полезно? Однозначно, да. Поможет ли это быстро увеличить прибыль компании? Конечно, нет.

Если вы хотите разобраться, какую проблему в своей компании вам стоит решать первой - напишите мне в личные сообщения.

Улучшайте с умом.

Сергей Штанов

Генеральный директор Точно.Системс

Кандидат наук