Однажды я побывал на заводе P&G в Санкт-Петербурге. Перенимал успешный опыт компании по визуальному менеджменту производства (оперативному управлению производством). Дело было в уже далеком 2012 г.

Но и сейчас, в 2018 г. большинству российских производств еще очень далеко до этого уровня.

Итак, большой цех с десятками станков. Производят известные всем одноразовые бритвенные станки Gillette. В цехе чистота и порядок. Все зоны промаркированы.

Общий вид цеха производства бритвенных станков Gillette

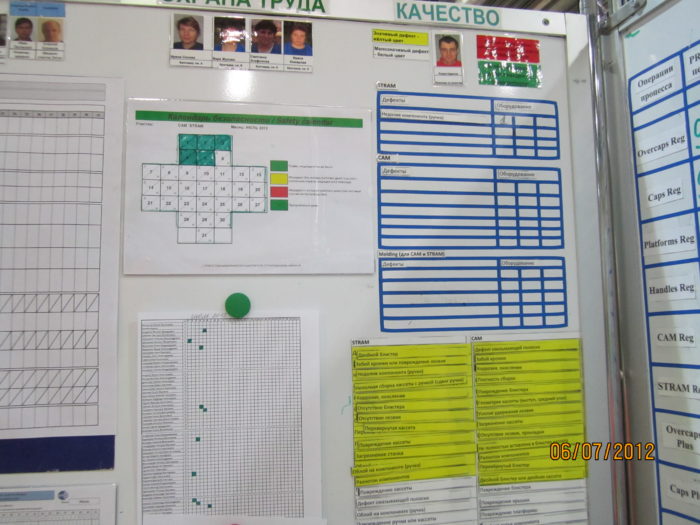

Идешь и сразу понимаешь, где безопасно, а где — нет. На каждом участке стенд визуального менеджмента расположен. По-русски говоря, это доска с графиками и цифрами, показывающими степень выполнения плана, количество несчастных случаев и многое другое.

По словам работников, этот стенд ускорил процесс принятия оперативных решений в 3-4 раза, сделал производство прозрачным.

Теперь подробнее и с фотографиями.

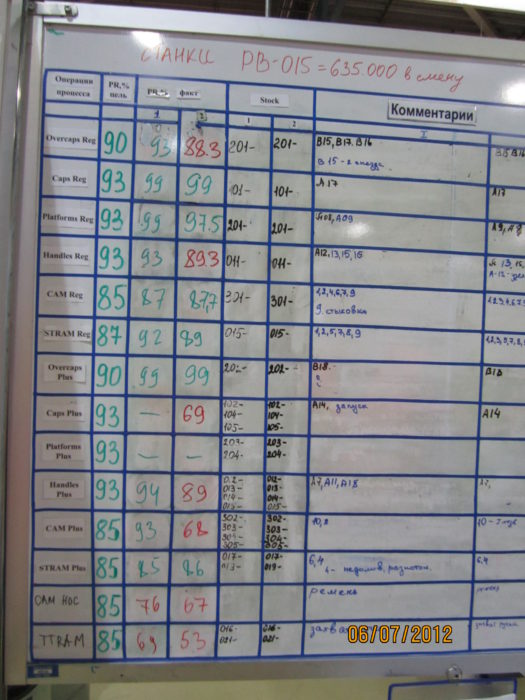

1. Стенд «три в одном».

Общий вид стенда визуального менеджмента

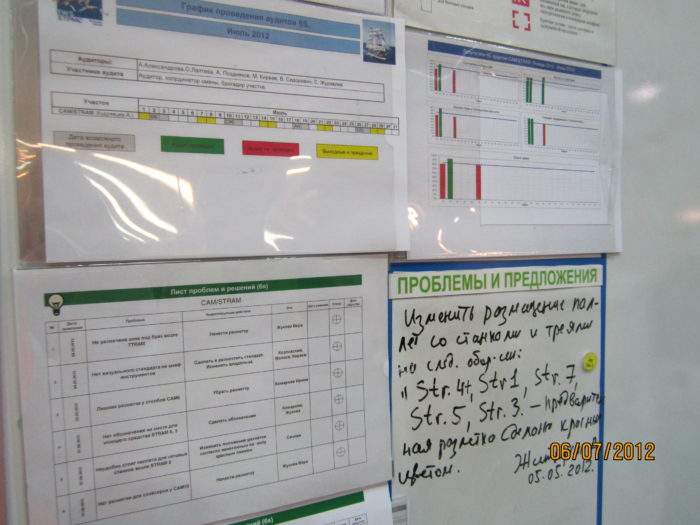

2. У доски ежедневно проводятся планерки по 5-10 мин. Не «бла-бла-бла», а с фиксацией проблем. Вот в такой форме записывают проблемы. Сразу и решение предлагают и ответственного указывают.

Сюда фиксируются действия по результатам совещания

3. Существует система наставников на производстве. Наставники это рабочие с большим опытом, которые учат новичков. К ним можно обратиться за советом и помощью.

На стенде отмечается, кто из наставников за кем из рабочих закреплен. Все оборудование пронумеровано, есть краткое обозначение каждого станка. Красными или зелеными магнитами отмечается, работает оборудование или нет и сколько человек на нем работает.

Данные о работе оборудования и наставниках

4. Часть стенда посвящена уровню эффективности оборудования. Здесь указывают целевой уровень общей эффективности оборудования, ее план и факт. В комментариях пишут причины, почему не удалось достичь планового показателя.

Если вы забыли, как считать общую эффективность своего оборудования, прочитайте статью «3 показателя, которые ВЗОРВУТ эффективность вашего производства».

Мониторинг эффективности работы оборудования

5. Ежедневно отмечают количество несчастных случаев на «кресте безопасности» (зеленый цвет — отсутствие). Чем больше зеленого, тем лучше. Если весь крест будет зеленым, то даже издали будет видно, что на участке с безопасностью полный порядок.

Данные о безопасности и проблемах с качеством

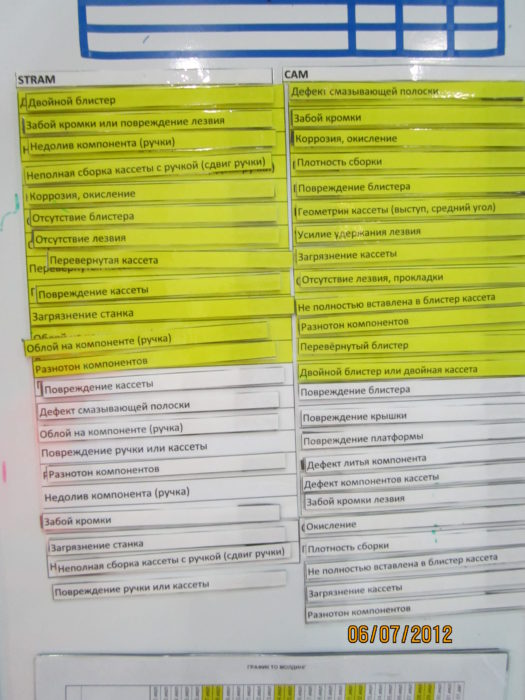

6. Существуют тонкие полоски из магнитной бумаги, на которых указаны типичные проблемы с качеством. При возникновении такой причины, полоска с нею крепится в специальном поле стенда. Там же указывается, на каком оборудовании возникла эта проблема. Ремонтные службы и контролеры, проверяющие стенд, оперативно реагируют на указанную проблему и устраняют ее. Искать их и жаловаться теперь не нужно!

Так фиксируются причины брака бритвенных станков

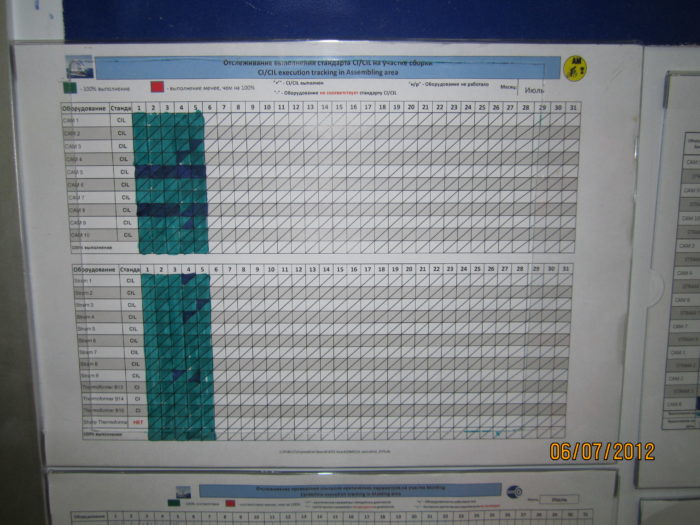

7. Существует стандарт по уборке и смазке каждой единицы оборудования. Часть его выполняет оператор оборудования, а часть — механик. На стенде ежедневно отмечается степень выполнения стандарта на каждой единице оборудования.

Данные о соблюдении стандартов обслуживания

8. Куда же на бережливом предприятии без 5С? Здесь, на Проктере система называется 6S. Это 5С с дополнительным шестым шагом, благодаря которому выполнение первых 5 шагов становится ежедневной привычкой работника. На отдельном листе отмечаются ответственные за содержание рабочих зон в чистоте и порядке и за соблюдение стандартов.

Мониторинг состояния рабочих мест по 6S

9. Есть проблемы и предложения? Записываем в отдельном месте.

Место для записи проблем и предложений

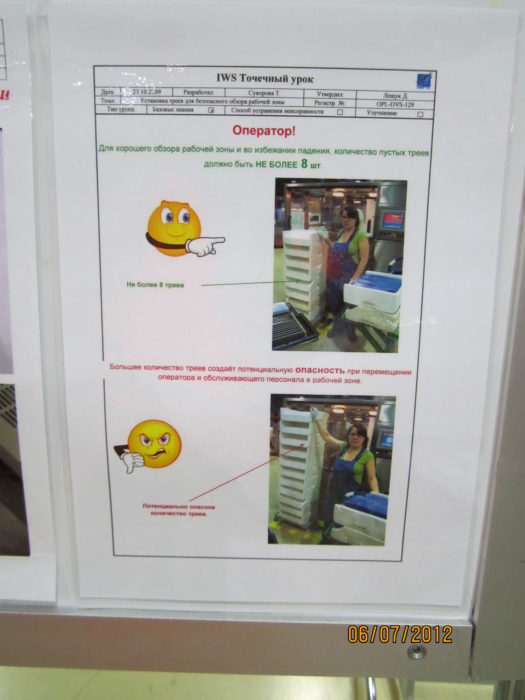

10. Точечный урок (one point lesson). Одностраничный урок — ситуация с двумя фото или схемой, нарисованной вручную. Цель — показать, как «нужно делать» и как «не нужно делать» какую-то конкретную операцию, работу и т.п. Краткий и простой стандарт.

Пример одностраничного (точечного) урока

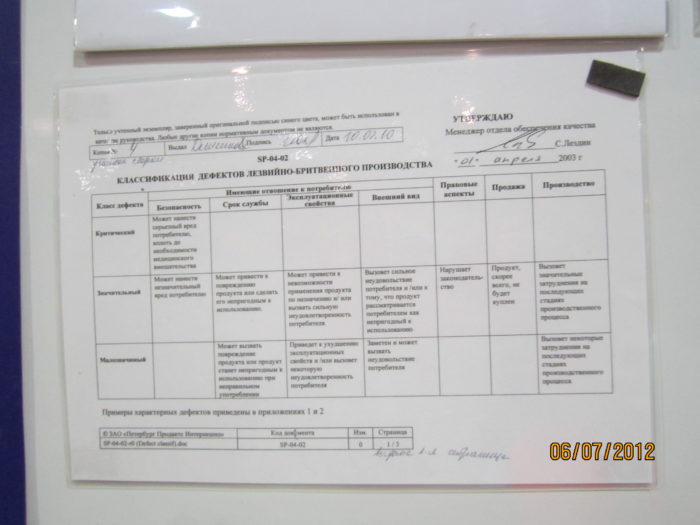

11. Существует и мини-справочник дефектов бритвенного станка с описанием каждого дефекта и причинами его возникновения. Размещен здесь же.

Мини-справочник дефектов продукции

12. Есть простая схема станка с указанием названия основных узлов и ответственными за их обслуживание. Поломалось что-то — посмотрел сюда. И стало понятно, как называется «эта штуковина» и к кому обращаться за помощью.

Схема станка и указатель ответственных за состояние оборудования

13. Цели каждого работника на участке ясны и понятны. Размещены на огромном стенде на стене. Производительность — более 85%, количество остановок станка за смену — не более 36 шт., время между двумя остановками станка — более 20 мин.

Производственные цели каждого работника участка

Надеюсь, показанный опыт будет вам полезен. И вы обязательно примените его! А ваш бизнес станет еще более бережливым!

Хотите получать подобные материалы в будущем? Думаете, как сделать ваш бизнес бережливым? Подписывайтесь на рассылку Кайдзен от Клуба директоров. Мы поможем!

7 лет опыта внедрения Кайдзен-проектов. Сертифицированный эксперт в области бережливого производства от немецкого института Lean Management Institut. Работал с ООО "ПК НЭВЗ", ООО "Крафт Фудс Рус", ООО "Свеза-Лес", ООО "ТБМ-Юг".