Весной 2015 г. на одном машиностроительном заводе Ростова ожидали приезда «очень большого гостя» из Москвы.

— Надо же что-то показать, — говорили рабочие на собрании.

— Оборудование какое у нас продуктивное. И чистота везде, порядок. А то, ведь проблемы будут, — рассуждал директор. Он хотел представить гостю завод «во всей красе».

На очередном совещании, посвященном визиту, главный механик завода Сергей Павлович сказал: «Спокойно, товарищи, без паники. Был я 1,5 мес. назад на заводе одном машиностроительном в Калуге, опытом обменивался. У них внедрена система японская, называется ТРМ или всеобщее обслуживание оборудования, если по-русски говорить. Учат рабочих, как правильно станки обслуживать: вовремя масло и смазку доливать, мыть, чистить вовремя. И чтобы каждый понимал, что и когда ему нужно делать, чтоб станок не сломался».

— А как следят, чтобы все работало? — спросил директор.

— А следят просто. Показатель есть в ТРМ, общая эффективность оборудования (ОЭО) называется. Его еще ОЕЕ называют по-английски.

— В нем качество учитывают, готовность станка и его производительность.

— Ну-ка, поподробнее расскажи, — попросил генеральный.

— Сейчас расскажу.

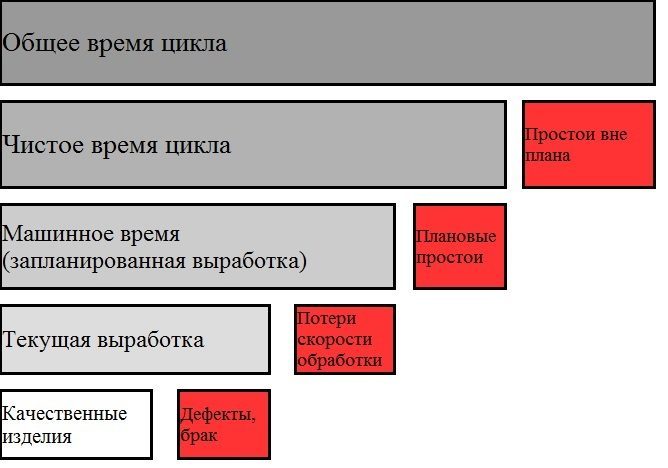

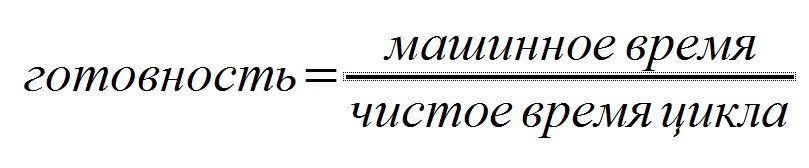

— Первым учитывают готовность станка. Берут все время работы станка за смену, убирают из него то время, когда он стоял поломанный, не работал. Делят это время на все то, которое он мог отработать, если бы не ломался. Берут данные из журналов поломок, программ станков с ЧПУ, ремонтных журналов и т.п.

— То есть, делят время, когда станок может работать на все доступное ему в смену.

— Вот Вам показатель 1 — готовность оборудования. Она должна быть не меньше 95 %. Это лучший вариант.

— Чтоб показатель был выше, рабочие:

- сокращают время ремонта после поломок,

- следят за тем, чтобы в оборудование вовремя масло и смазка подавались, стружка и мусор вывозились,

- разбираются, по каким причинам станки ломаются и устраняют эти причины,

- сокращают время переналадки, замены прессформ, штампов и т.п.,

- разумно сокращают время плановых ремонтов.

— А с качеством что? — не унимался генеральный.

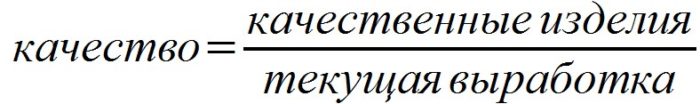

— С качеством тоже все просто. Берут количество качественных деталей за смену и делят его на то количество, что выпущено всего в эту смену (с браком, переделками). То есть, все качественное делят на вообще все выпущенное со станка.

— Вот Вам и показатель 2 — качество изделий. Тут тоже надо иметь не ниже 95%.

— Чтобы качество было выше, они:

- тщательно настраивают установленный на станках режущий инструмент, регулируют его,

- настраивают нужный режим работы станка (программно или вручную),

- ставят на станок рабочих, у которых квалификация соответствтующая, а не недоучек,

- применяют калибры проверенные, измерители, чтобы параметры деталей правильно мерить.

— Ты еще что-то насчет производительности сказал, — допытывался директор.

— Да. По производительности тоже есть показатель.

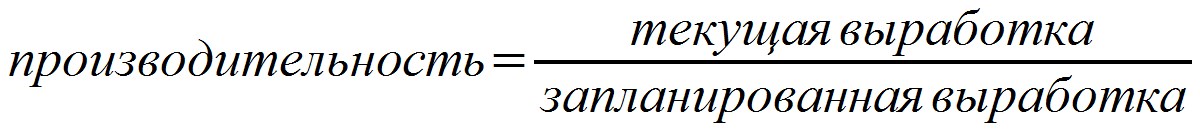

— Для расчета производительности оборудования работники берут количество произведенных годных изделий и делят его на количество, которое можно было произвести в этот период.

— Вот, например, принял у тебя контролер по качеству 120 годных деталей за смену, а ты мог на машине сделать 180, если бы она не ломалась, не простаивала и работала на положенной скорости обработки. Вот и получается производительность: 120/180 = 0,67 или 67%. Плохой уровень.

— Чтобы производительность была выше, они:

- сокращают любые остановки оборудования, хоть долгие, хоть краткие,

- если есть долгие, длинные остановки, их сокращают до кратких, а потом совсем убирают,

- находят причины, почему происходят остановки и устраняют эти причины.

— Тут Вам и показатель 3 – производительность оборудования. Ниже 95% — не очень хорошо.

— Потом механики в Калуге перемножают эти три показателя:

Готовность * Качество * Производительность

— И получают показатель того, как реально работает их станок.

— Вроде, идешь, смотришь, все работает замечательно, машины не простаивают, все загружены. А посчитаешь общую эффективность оборудования, и выходит, что все работает в среднем на 60 %. Это очень плохо.

— А вообще, вот есть материал, который они мне дали. Тут все популярно написано.

Визуализация расчета ОЕЕ. Источник: Иллюстрация из книги «Общая эффективность оборудования» под ред. В. Болтрукевича

Уровень ниже 65% сигнализирует о крайней неэффективности оборудования и требует срочного вмешательства.

Мировым стандартом считается показатель Общей эффективностьи оборудования (ОЕЕ) = 85%.

— Слушай, Сергей Павлович, что ты все о станках, да о станках. А что для девчонок в офисе этот ТРМ не применим? К их оборудованию, — спросил генеральный.

— Ну от чего же, неприменим? Там и факсы и ксероксы есть. Что это не техника, что ли? Для таких машин все тоже самое делать можно.

— Вот они в Калуге с этой системой примерно за год подняли эффективность оборудования с 63% до 75%. И клиенты рады и сами работники. Ремонты стали реже, быстрее и качественнее, машины почти не ломаются и качество дают.

— «Здорово. По моему мнению, хорошая система, простая и дельная — сказал генеральный. Нужно у нас внедрить. Займись поскорее, Сергей Павлович».

Вот такая история приключилась у нас в Ростове. Самостоятельно изучить метод Всеобщего обслуживания оборудования вы можете в книге «Общая эффективность оборудования». Или пригласите меня в качестве консультанта и я вам помогу.

7 лет опыта внедрения Кайдзен-проектов. Сертифицированный эксперт в области бережливого производства от немецкого института Lean Management Institut. Работал с ООО "ПК НЭВЗ", ООО "Крафт Фудс Рус", ООО "Свеза-Лес", ООО "ТБМ-Юг".